コンカレントエンジニアリングの事例を紹介!成功に必要な2つの手法とは?実現を可能にした要素を解説

自動車業界で生まれたコンカレントエンジニアリングは多くのメリットがあることから、自動車以外の製造業においても取り入れられています。企業はどういったメリットを活かし、どういった製造に取り入れているのでしょうか。コンカレントエンジニアリングの事例をご紹介します。

目次

コンカレントエンジニアリングとは?

まずはコンカレントエンジニアリングそのものについて詳しくご説明します。

40年以上も前から提唱されてきた概念ですので、コンカレントエンジニアリングが生まれた背景についても見ていきましょう。

コンカレントエンジニアリングの背景

コンカレントエンジニアリング(CE)の考え方が生まれたのは、1980年代の自動車業界です。

コンカレントとはconcurrent、日本語で「同時に起こる」「並列の」といった意味を持つ言葉で、直訳すれば「並列作業」となります。

当初は自動車業界のみでしたが、価格競争や開発スピードで競合他社に勝つために、現在では業界を問わず幅広く導入されている手法です。

同時並行で進める製造プロセス

製造業界において、製品の企画から工程や設備の設計・生産準備など、開発における一連の流れについて同時並行的に行う方法です。

製造工程をそれぞれ同時に行うことで、開発スピードを早めることに繋がります。

また部門間でフィードバックを行うことで、それぞれの製造作業を随時最適化し、より良い製造プロセスを作り上げることが可能です。

そのため通常の製造プロセスに比べて製造に掛かる時間はもちろんのこと、製造プロセスの改善についても素早く行うことが出来ます。

コンカレントエンジニアリングと通常開発の違いとは?

上記でお伝えしたコンカレントエンジニアリングの手法ですが、通常の開発とどう違うのでしょうか?

一般的な開発プロセスでは、「ウォーターフォール型開発」と呼ばれる流れとなります。

これは製品の企画・設計・製造について上流工程から徐々に進めていき、下流工程は上流工程の成果物を待ってから作業に入るスタイルです。

そのためウォーターフォール型の開発では段取りが組みやすく、進捗管理がしやすいというメリットがあります。

しかし前工程の作業を待たないといけないため製造に時間が掛かりますし、製造途中で柔軟な変更がしにくいという点がデメリットです。

コンカレントエンジニアリングでは、上記のようなウォーターフォール型開発のデメリットを払拭し素早く柔軟な製造をすることが出来ます。

コンカレントエンジニアリングのメリットとは?

コンカレントエンジニアリングの概要をお伝えしましたが、導入するメリットとはどのような点でしょうか?

様々なメリットの中から、代表的なメリットを2つご紹介します。

開発期間の短縮

一般的なウォーターフォール型の開発と違い、各工程の作業を同時並行的に行うので、開発に掛かる期間を大きく短縮することが出来ます。

加えてフロントローディングといって、品質検討に関する業務を前倒しで行うことも可能です。

通常の開発手法であれば品質検討は最後の作業になりますので、ここで問題が出て来れば大幅な手戻りが発生します。

しかし設計の段階から品質検討を行うことで、製造に入る前に問題点を発見・修正することが出来るようになるのです。

上記の理由から、コンカレントエンジニアリングの導入には開発期間の短縮というメリットがあります。

開発コストの削減

上記のように設計段階から問題点を発見・修正できることで、工数を減らして開発コストを削減することも可能です。

また開発期間が短くなれば、それだけ人件費に掛かるコストも低減することが出来ます。

そのためコンカレントエンジニアリングを導入することで、開発期間だけでなくコスト面でのメリットも期待できるのです。

コンカレントエンジニアリングにおける手法とは?

コンカレントエンジニアリングを導入する目的のひとつは、開発・製造の工程について早期に問題を発見し、解決を図れるようにすることです。

しかし問題点を発見するだけでは不十分で、コストや品質・生産性などの改善と向上を目指すための仕組み作りも重要となります。

イレギュラーチェックリスト

製造における生産や運用、そして商品の提供をする段階で、それぞれイレギュラーとなる事象・問題点を共有するための手法です。

製品やサービスの品質・生産性を落としたり、コストが掛かったりするような問題点を洗い出すことで、素早い改善へ繋げます。

逆レジデント・エンジニア

商品の設計をする段階から、技術者や販売部門・運用部門など他部門のスタッフが乗り込んでいく方法です。

主に生産や販売・運用といったプロセスにおいて、品質や生産性を向上させたり、コストを低減させたりするためにノウハウを提案します。

こうして製造における上流工程から他部門のスタッフのノウハウ・手法を提案しあって、素早く高品質・低コストの生産を実現するのです。

この逆レジデント・エンジニアとイレギュラーチェックリストの2つの手法を取り入れることで、コンカレントエンジニアリングが実現します。

コンカレントエンジニアリング実現に重要なものとは?

コンカレントエンジニアリングについて詳しくお伝えしてきましたが、実際に導入する場合には下記4つのITツールが必要不可欠です。

それぞれ情報共有をおこなったり、各機能でコミュニケーションを取るためのツールとなっており、非常に重要な役割を担っています。

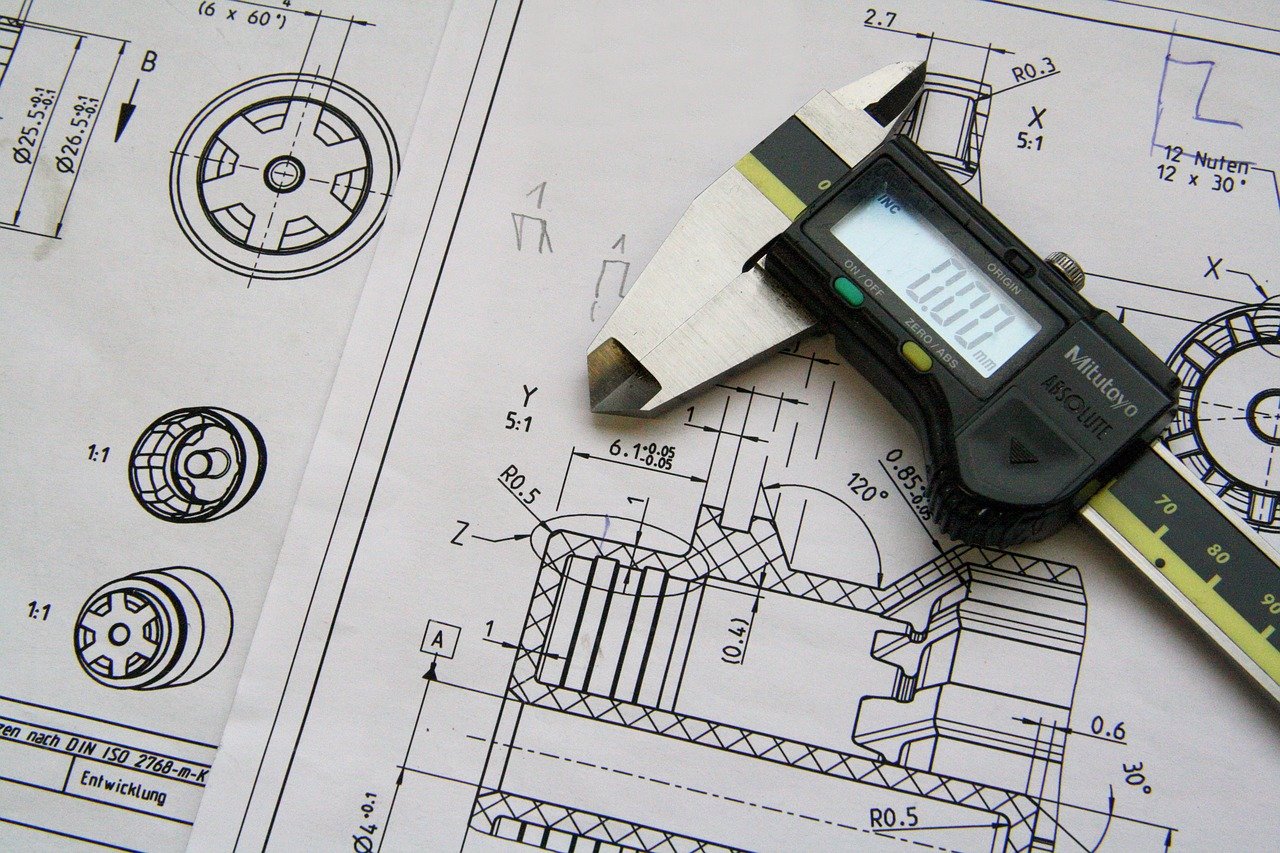

CAD

CADとはcomputer-aided designを略したもので、「コンピューター支援設計」と訳されます。

昔は製品の設計を手作業で行っていましたが、それをコンピューターで出来るようにしたシステムです。

コンカレントエンジニアリングにおいては、CADとCAMやCAEを連結させることで、設計や生産管理を一括管理できるようになります。

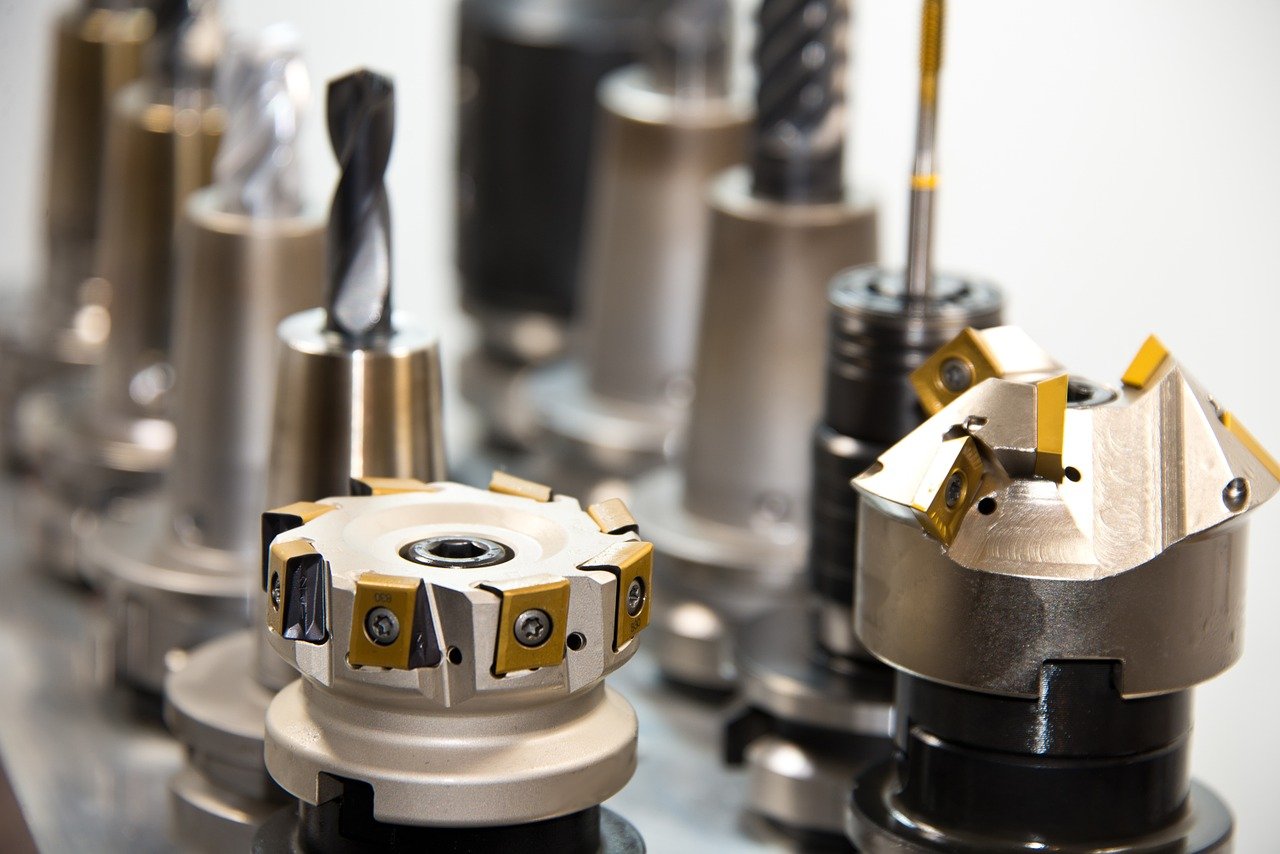

CAM

CAMはComputer Aided Manufacturingの略で、日本語では「コンピューター支援生産」と呼ばれています。

CADがコンピューターを使った設計なら、CAMはコンピューターを使った生産工程の管理・制御を行うシステムです。

CADで作成した製品のデータをCAMで取り込むことで、製品加工に必要なプログラムの作成をはじめとした生産準備全般を制御出来ます。

そのため製品を加工するための機械をその都度調整する必要が無く、2D・3Dを問わずに自動的に製品の加工が行われるようになるのです。

CAE

CAEはComputer Aided Engineeringの略で、日本語では「コンピューター支援解析システム」といわれています。

製品の生産工程における数値解析・シミュレーションを行うシステムで、製品の品質や製造工程などを解析・評価することが可能です。

これまでは出来上がった製品を、専用の測定器に掛けたり物理的な試験に掛けたりして、製品の品質・機能を測っていました。

しかしCAEでCADのデータを取り込めば、コンピューターの中で製品の試作とシュミレーションを繰り返すことが出来るのです。

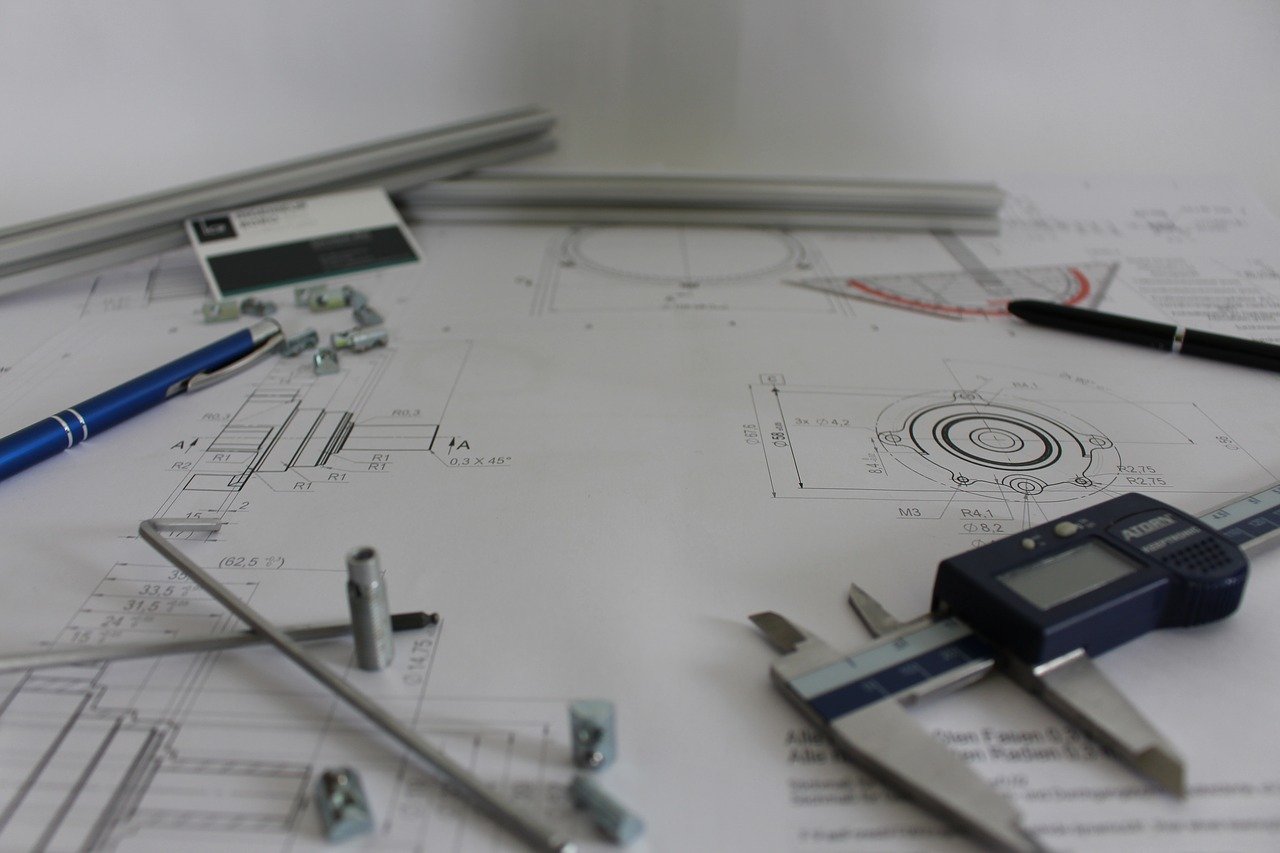

PDM

PDMとはProduct Data Managementの略で、日本語では「製品情報管理システム」と訳されます。

上記のCAD・CAM・CAEを駆使することによって、商品の情報管理から開発プロセスまで一元管理出来る手法や、情報システムのことです。

PMDを導入することで、図面や開発プロセス・部品票の管理はもちろん、設計情報の変更履歴まで管理することが出来ます。

こうした機能は部門間で随時情報共有し、コミュニケーションを取って製造・開発を進めていくのに必要不可欠なシステムです。

コンカレントエンジニアリング成功に必要な要素とは?

コンカレントエンジニアリングの手法や必要なITシステムなど、詳しくご紹介させていただきました。

しかしコンカレントエンジニアリングを導入しても、冒頭でお伝えした通り上手く活用できていない企業も珍しくありません。

そこでコンカレントエンジニアリングを成功させるのに必要な要素についてお伝えします。

設計に関する豊富な知識

コンカレントエンジニアリングの導入を成功させるには、商品の設計・生産に関する豊富な知識が求められます。

なぜなら設計を行う上流工程の人材にも、下流工程から商品提供・販売などの知識が求められるからです。

これまでお伝えしてきた通り、コンカレントエンジニアリングでは上流・下流・生産などの各工程同士での連携と、素早い改善が必要となります。

そうした状況では、部門間とコミュニケーションを取って、意見や提案内容を取りまとめる役割の人材が必要です。

取りまとめ役は、各部門のノウハウや意見を双方でどのように活かせるのか、どのように改善を行うべきかを考えなければいけません。

そのためには特定部門に限らない、設計・製造・生産に関する幅広く豊富な知識が求められるのです。

部門間での密な連携

コンカレントエンジニアリングの導入目的は「製造スピードの速さ」「素早い製品の品質・機能の向上」「コストの低減」などの実現です。

上記を実現するためには、部門間で綿密にコミュニケーションを取って情報共有を行い、各工程の改善を行う必要があります。

部門間での連携がうまく行かないとただ部門ごとにバラバラに作業を進めるだけになり、そうなればメリットどころかデメリットしかありません。

そのためコンカレントエンジニアリングでは設計・製造・生産に関する知識を豊富に持った人材と、部門間での密な連携が必要不可欠です。

コンカレントエンジニアリングの事例とは?

それではコンカレントエンジニアリングが導入された実際の事例について見ていきましょう。

今回は船舶や産業用機械に用いられるエンジンの開発・製造企業で導入された事例です。

事業成長と企業のミッション達成に向けて開発期間の短縮と、より高度な生産技術を設計段階から組み込んでいくことを目的に導入されました。

CADを導入したことで一部業務は改善したものの、人材を増やしたことで個々人のスキル差が開き、部門間での情報が停滞していた状態です。

そこからコンカレントエンジニアリングを導入し、設計段階から製品を熟知した設計者・生産技術者の意見が取り入れられました。

その意見をもとにチェックリストを作成したことで、品質だけでなく加工のしやすさにも配慮された設計が出来るようになったのです。

加えて生産技術者と綿密にコミュニケーションを取って、部分的な生産技術まで織り込むことで継続的な品質向上も実現しました。

まとめ

今回はコンカレントエンジニアリングについて詳しくご紹介してきました。

もともとは自動車業界で生まれましたが、現在は自動車以外にも消費財業界や工業製品のメーカー、IT企業などで幅広く取り入れられています。

製造業界において、品質や機能の向上・工数や人件費の削減・開発期間の短縮などのメリットは非常に魅力的です。

製造業やプロセス改善などに興味がある方は、ぜひ今回の記事を参考にしてみてください。

あわせて読みたい関連記事

この記事を読んでいる人におすすめの記事